1.目的:为保证半成品乳化过程中配方的准确传递,生产工艺的规范化、质量的稳定性和标准的工艺路径,本规程通过规范乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

2.适用范围:本规程适用于本公司乳化车间膏霜、乳液、啫喱、化妆水、洗涤类半成品

*料、配料、乳化的生产操作。

3.职责:

3.1 技术部发展提供技术的支持和培训。

3.2 品管部负责乳化车间原料、半成品的检验。

3.3 生产部负责按生产工艺进行生产和设备维护。

4.

内容:

4.1 乳化车间卫生操作规程:

4.1.1 操作人员上班前应打开空调通风净化系统,保证生产车间的空气清新和适宜温度(空调温度设定在24-27℃范围内)。

4.1.2 出入乳化车间工作区域的人员必须换鞋、更衣、带帽、戴口罩、洗手消毒,工作服、帽、 口罩必须保持清洁,每两天清洗消毒一次。

4.1.3 操作人员必须注意个人卫生,不得留长指甲、长头发(女工应将头发全部收入工作帽内),不得佩戴项链、耳环、戒指、手表等shou饰。

4.1.4 工作场地、设备必须坚持每天清洗一次,空间必须保证每天上班前、后照射30分钟紫外灯消毒、杀菌。

4.1.5 工作场所所用各种用具、量具、容器在使用前后都必须严格清洗、消毒擦拭干净。

4.1.6 工作场所应保持通风、洁净、无尘,每次进出随手关门,无事不得随意进出,非相关工作人员在工作时间内,不得无故、随意出入乳化车间。

4.1.7 患有各种传染性疾病人员不得从事乳化、配料工作,乳化、配料工作人员患有感冒、呼吸道感染、皮肤损伤、接触性皮炎时,应主动提出暂时调离原工作岗位,由生产部主管安排其他非直接接触化妆品生产的临时性工作。

4.1.8 乳化车间主管按照卫生操作规范和工艺要求安排指导乳化、配料人员进行相关卫生清洁、消毒的作业,品管巡检人员负责对操作人员的个人卫生、环境卫生的执行情况进行检查、督导、检验工作。

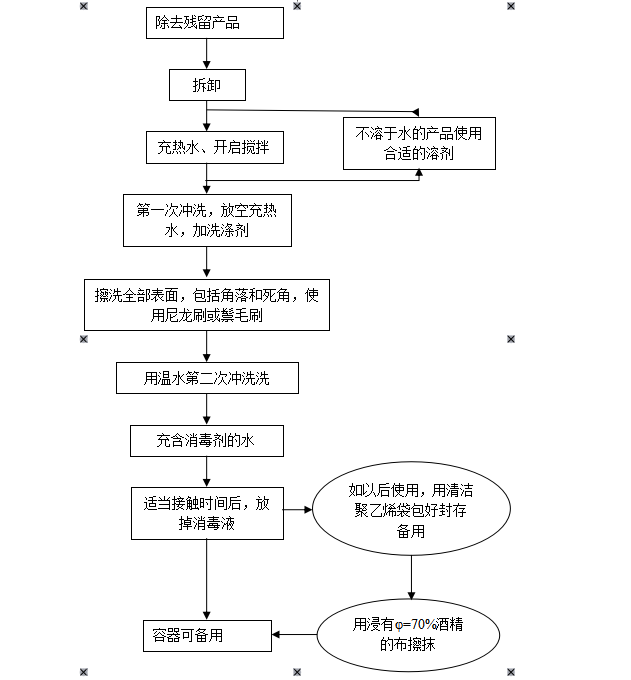

4.1.9 shou先用用清水热水冲洗设备、器具**干净,油包水型或全油性料体用适合溶剂清洗后再用热水加洗涤剂清洗**干净,再用75%酒精或消毒水对设备、器具消毒备用。

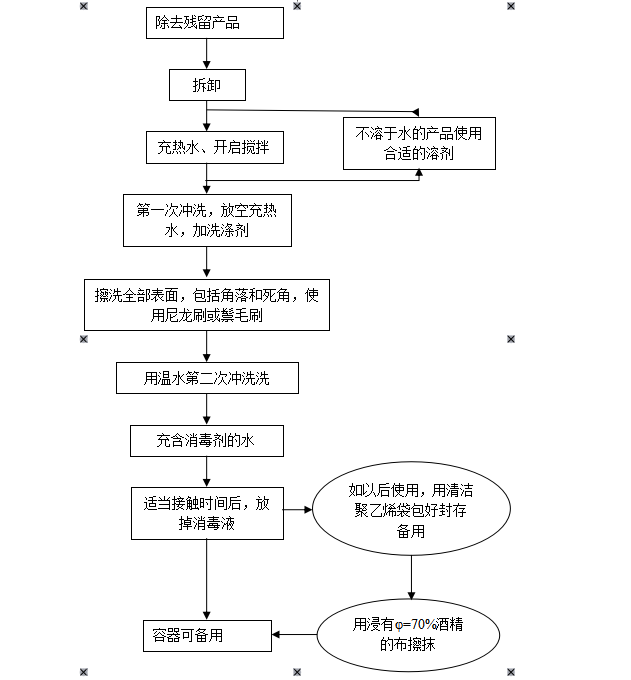

设备器具的清洗、消毒按照以下流程操作:

4.2膏霜生产操作规程及生产流程图

4.2.1 膏霜生产工艺操作规程

4.2膏霜生产操作规程及生产流程图

4.2.1 膏霜生产工艺操作规程

A、油相

将油、蜡、乳化剂和其他油溶性成份加入油相锅中搅拌加热,温度控制在80℃**85℃,使其完全溶解,保温15-20分钟灭菌,要注意避免过度加热或长时间加热,以防止原料氧化变质。容易氧化的油,防腐剂和乳化剂等在乳化之前加入油相中搅拌溶好,即可进行乳化。

B、水相

将去离子水及水相其他组份一起投入水相锅,如水相含有水溶性聚合物,可用丙二醇分散好投入水相中,或用吊式

均质机均质分散均匀投入水相中,搅拌中加热到85℃**90℃,保温15-20分钟。

C、两相混合

预先将清洗干净的真空乳化锅先排净夹套冷凝水,开启

a、O/W在快速搅拌的条件下将油相均匀加入水相中,加料速度为5-8KG/分钟,搅拌速度为50转/分钟,温度控制在75℃**85℃。

b、W/O在快速搅拌下将水相均匀缓慢加入油相中,加料速度为3-5KG/分钟,搅拌速度为50转/分钟,温度控制在80℃**85℃。

D、均质乳化

1、 均质:两相混合完后,开均质,均质时间一般为3~5分钟,小锅一般均质3分钟,如有真空泵,均质时应该抽真空,让其在真空状态下均质乳化。

2、 搅拌乳化:均质后在80℃**85℃情况下进行15**20分钟中速保温搅拌乳化,搅拌速度为25转/分钟。

E、搅拌速度控制

在两相混合及均质乳化期间搅拌速度应该快,速度为50转/分钟。保温搅拌乳化期间,搅拌速度应该控制在中速,25转/分钟,降温过程搅拌速度为中速和低速,降到45℃以前速度为25转/分钟,45℃以下添加香精与防腐剂及其他的活性物搅拌速度为20转/分钟。如能抽真空,整个过程应抽真空,乳化时温度要求控制在80℃**90℃,降温之前温度不能低于75℃。

F、以上操作规程是膏霜生产工艺的通用标准,如遇较为特殊的配方生产工艺,结合生产实际,需按特殊工艺要求与本标准相结合进行操作。

#p#分页标题#e#

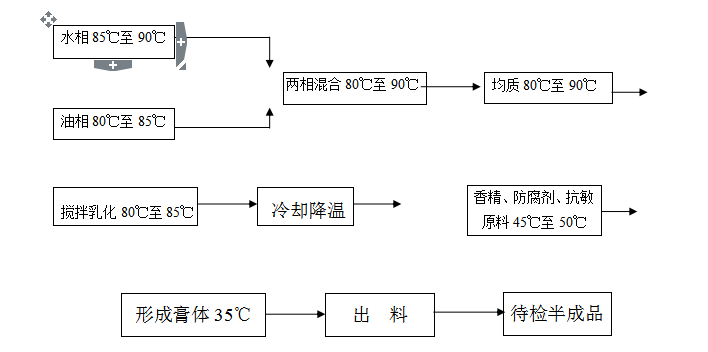

4.2.2 膏霜生产工艺流程图

质量控制点:

1、 两相混合:两相混合、水相温度就高于油相温度3℃**5℃,抽料要均匀,搅拌速度要快。

2、 搅拌乳化:搅拌乳化时间控制在25**30分钟,让其充分分散完全乳化。

4.3乳液、乳化型洗面奶生产工艺操作规程及工艺流程图

乳液、乳化型洗面奶生产工艺操作规程及工艺流程图与膏霜相同。

4.4洗涤产品生产工艺操作规程及工艺流程图

4.4.1 洗涤产品生产工艺操作规程

A、按组装单上将所需去离子水加入搅拌锅中,如配方中有水溶性聚合物应先分散好加入搅拌锅中,开启搅拌机升温。

B、将难溶的表面活性剂先加入搅拌锅中,可开启

均质机均质分散加快溶解,搅拌速度可调为40**50转/分钟,温度应控制在75℃**80℃,然后将其他需在高温溶解的物料依次加入。

C、待所有物料溶解后,保温30分钟,开启降温水搅拌降温。45℃时,将香精,防腐剂,热敏原料加入继续搅拌降温。

D、出料前检查半成品PH值、粘度、外观是否达到质量要求,如不符根据技术部提供方案进行调整,使其符合产品质量要求方可出料。

E、以上操作规程是洗涤产品生产工艺通用标准,如遇配方为特殊的工艺要求,根据生产实际情况,需按配方特殊工艺要求与本标准相结合进行生产操作。

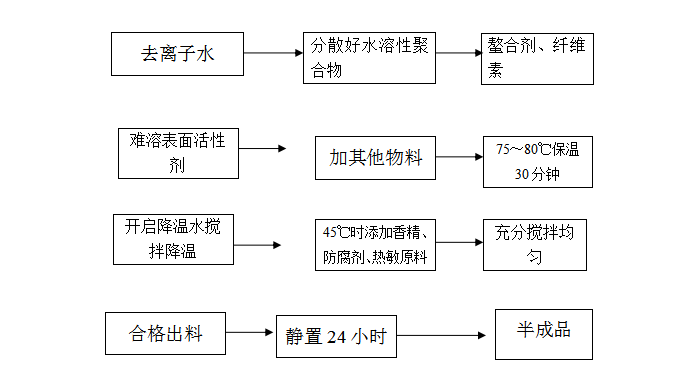

4.4.2 洗涤产品生产工艺流程图

质量控制点:

充分搅拌,完全溶解,形成均相、温度应控制在75**80℃。

4.5啫喱生产工艺操作规程及生产流程图

4.5.1 啫喱生产工艺操作规程

A、将卡波分散于热水中,用吊式

均质机均质分散20** 30分钟。均质机读数应为35**45,待完全分散均质后过滤消泡、降温到40℃待用。

B、将其他需水溶的物料用经高温消毒无菌冷却水溶解好,香精增溶好,防腐剂,以及其他添加物一起加入已分散好的卡波中,充分搅拌,注意搅拌要均匀,不能太快太猛,然后再用三乙醇胺边搅拌边加入中和完全。

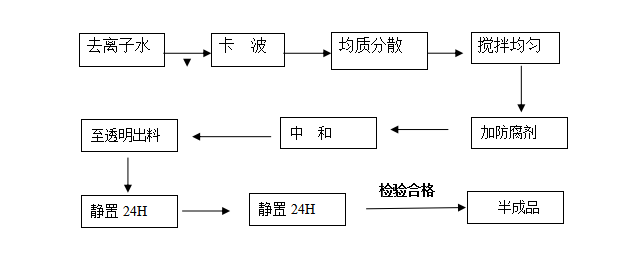

4.5.2 啫喱生产工艺流程图

质量控制点:

均质分散:啫喱制作的关键是卡波的充分分散,时间长短,均质速度有密切关系。

4.6化妆水生产工艺操作规程及生产工艺流程图

4.6.2 化妆水生产工艺操作规程

A、如配方含有水溶性聚合物,如纤维素,卡波等。应用部分去离子水先将其溶解好,均质分散好。

B、在去离子水或已溶好有水溶聚合物的水剂中依次加入保湿剂,紫外线吸收剂。杀菌剂,收敛剂等等其他水溶性成份搅拌均匀,使其充分溶解。

C、在酒精、醇、油类中依次加入润肤剂、防腐剂、香精、增溶剂等其他不溶成份,搅拌均匀,并让其充分分散溶解均匀。

D、将两种体系在室温下混合,并充分搅拌混合均匀。

E、如配方有色素,需加入色素进行调色,然后过滤,可经过陈化到一定时间再过滤。

F、为了加速溶解,水溶液、油(醇)溶液可略加热,但温度切勿太高,以免组分变色变质,一般控制在60℃以下,必须按配方工艺要求进行操作。

G、贮存陈化是化妆水的一个重要标志,应按照不溶性成分含量多少而制定贮存陈化时间、不溶性成分含量越多,贮存时间越长。

H、香精必须在酒精或增溶剂混合均匀。

I、有酒精的化妆水必须严格遵守防火、防爆等安全操作规程。

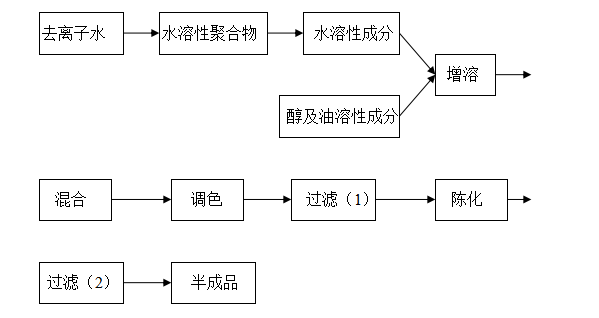

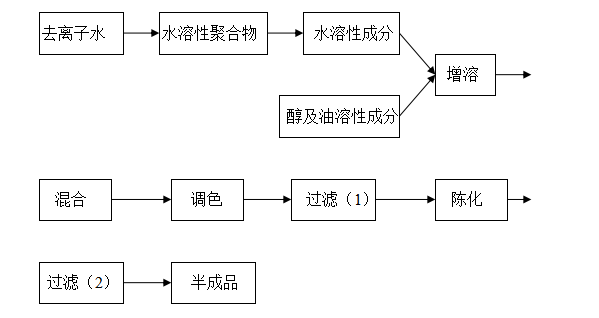

4.6.3 化妆水生产工艺流程图

质量控制点:

质量控制点:

A、增溶:增溶是生产化妆水的关键工序,香精及其他不溶于水的物质与增溶剂要搅拌混合均匀,加入物料中时,物料温度要低,应控制在40℃以下,搅拌要充分。

B、过滤操作要细致,要选用合适的滤布过滤,任其自然过滤,不能用手挤压。

#p#分页标题#e#